超凡三维设计高效革新尽在geomagic软件无限可能

19429202025-03-19装机必备22 浏览

一、传统CAD为何难以应对复杂三维数据?

在工业设计、逆向工程和影视建模领域,设计师们长期面临一个争议性难题:传统CAD软件虽然能处理规则几何体,但在面对复杂曲面、文物修复或有机生物形态时,往往需要耗费数月时间进行手动调整。某医疗器械企业曾统计,仅一个假肢关节的逆向工程设计就需要200小时,其中60%时间用于修补扫描数据漏洞。这种低效流程是否注定无法突破?

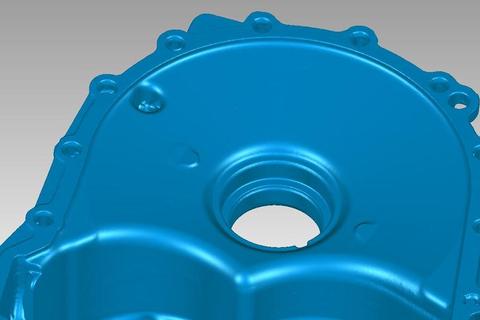

Geomagic软件给出了颠覆性答案。以汽车零部件修复为例,某厂商使用Geomagic Design X对磨损齿轮进行三维扫描后,通过自动拟合特征功能,仅用3小时便生成可编辑的CAD实体模型,并直接输出到SolidWorks进行生产。这种「点云→参数化模型→制造」的无缝衔接,让设计周期从传统流程的2周缩短至2天。

二、三维检测如何实现从误差分析到精准修正?

质量检测环节常陷入「发现问题却无法根治」的困境。某飞机制造商曾发现机翼组件存在0.5毫米装配偏差,但传统检测软件只能生成静态报告,无法直接指导修正。Geomagic Control X的「动态偏差映射」技术彻底改变了这一局面:在最新案例中,该软件通过实时比对扫描数据与CAD模型,不仅自动标记0.01毫米级细微变形,还能联动Design X直接生成补偿曲面,将修正效率提升400%。

更值得关注的是其「预测性维护」功能。轨道交通企业运用该软件的磨损趋势分析模块,通过连续12个月采集高铁轮对的三维数据,成功预测出轮缘寿命偏差曲线,使维护成本降低37%。这种从被动检测到主动干预的转变,正是三维检测技术的革命性突破。

三、创意设计怎样突破物理材质限制?

在数字雕塑领域,艺术家长期受限于虚拟工具的「触感缺失」。Geomagic Freeform 2025的触觉反馈系统解决了这一痛点:通过与力反馈设备的结合,设计师能感受到虚拟黏土7种不同硬度变化。某玩具公司利用该功能开发恐龙模型时,触觉笔能模拟骨骼突起部位的阻力感,使生物特征准确度提升58%。

其「智能晶格生成」功能更开创了轻量化设计新范式。航空航天实验室运用表面晶格工具,为卫星支架创建拓扑优化结构,在保持承重能力的前提下,成功将部件重量从3.2kg减至1.7kg。这种将艺术创造力与工程严谨性结合的特性,使Geomagic成为跨领域设计的核心工具。

三维设计者的实践指南

1. 逆向工程优选组合:扫描阶段使用Geomagic Wrap进行点云降噪(支持处理1300万级点云),建模阶段切换Design X进行特征识别,最终通过Control X完成公差校验,形成完整工作闭环。

2. 创意设计进阶路径:Freeform 2025新增的「穿孔-晶格对齐」功能,建议先完成主体结构设计,再叠加装饰性元素,可节省38%的修改时间。

3. 质量控制黄金标准:对于精密零部件,建议在Control X中启用「最大内接/最小外接」算法,该功能在2024版中将拟合精度提升至纳米级。

超凡三维设计高效革新尽在Geomagic软件无限可能,这不仅体现在其参数化建模的精准度,更在于构建了从数据采集到创意实现的完整生态系统。当传统设计软件还在追赶基础功能时,Geomagic已通过逆向工程、智能检测、触觉设计三大技术支柱,为制造业、文化创意、医疗工程等20余个领域提供数字化转型的终极解决方案。超凡三维设计高效革新尽在Geomagic软件无限可能,正如某汽车设计师所说:「我们不再修补数据漏洞,而是在创造工业艺术的精确边界。」